全4671文字

ドイツVolkswagen(フォルクスワーゲン、VW)や京セラ、富士フイルム、伊藤忠商事などが出資する米24Mテクノロジーズ(24M Technologies)はこれまで、一対のクレイ型(半固体型)の電極を安全性の高い絶縁フィルムに包んだ「ユニットセル」という新しい概念の電池ユニットを提供してきた。今回、リチウム(Li)金属電池の実用化に欠かせないセパレーターと電解液を開発した。その技術内容をはじめ、今後のLiイオン電池の展開に必要なリサイクル性や低温時のセル対応などについて前・後編にわたって連載する。前編では、Li金属電池の実用化に向けて開発したセパレーターと電解液について解説してもらう。(編集は狩集 浩志=日経BP 総合研究所)

24M Technologiesは、「半固体電極」と「ユニットセル」をコア技術として開発を進めており、これらを組み合わせた「半固体型電池」として各社に技術提供している。

24M Technologiesの半固体電極は電極材料と電解液を直接混合し、そのまま塗工して電極として利用するため、従来の電池製造プロセスで必要であった電極の乾燥工程や電解液の注入工程などが不要になるうえ、電極内の結着剤(バインダー)をなくせるという特徴がある。結果、製造コストを大幅に削減でき、リサイクルプロセスの簡易化や環境負荷の低減につながる。

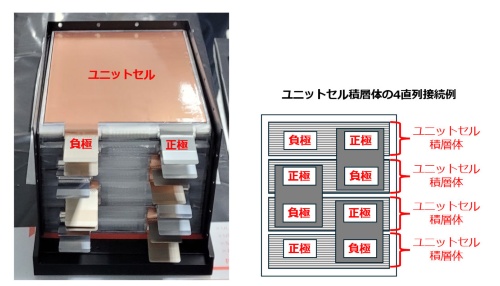

一方、ユニットセルとは一対の正負極を非常に薄く軽い絶縁フィルムで封止する技術である。従来の円筒型、パウチ型等のセル構造では、同一セル内に積層された正負極の電極対は同じ電解液に浸され、液絡するため並列接続となり、電池パックの電圧を高めるためにはセルを数多く直列接続する必要があった。その結果、セルの筐体(きょうたい)、セル間の空隙、集電のためのバスバーなどの配置によって電池パック内の電極の占める割合が、約25~50%に低下していた。

パック内の体積利用効率を改善する方法として電極対を直列に内部接続するバイポーラ構造も考えられるが、電極対を並列接続できないため高容量化が難しい。また一般的にセルバランスが必要なLiイオン電池においては、構造が複雑になりBMS(Battery Management System)のコストが増加する。これに対して、ユニットセルではセル間の液絡がない上に電極対を自在に並列及び直列に接続できるため、セルの筐体やバスバーのスペースを不要にでき、BMSのコストを抑えつつ電池パックの高容量化・高電圧化を同時に実現できる。また、設計自由度が上がることにより、電池パック体積に対しての電極体積の占める割合を70~82%にまで高められる。このユニットセルを高い体積効率と低コストでパック化する技術を「ETOP:Electrode to Pack」と呼んでいる(図1)。ETOPは幅広い電気仕様のアプリケーションに対応ができ、圧壊などに対する安全性を担保している。

ETOP技術を用いることにより並列接続したユニットセルをユニットセル積層体として扱えるため、フォーメーション工程を簡略化でき、検査に要するコストの大幅な削減が可能となる。さらに、BMSのチャンネル数と電圧モニターを最小限に抑えシンプルな構成のセルバランス機能を実装することにより、低コストかつ高機能なシステムを実現できる。

半固体電極の製造プロセスの特徴として、塗工時にすでに電解液が混合されているため、カーペットセルと呼ばれる電極面積の非常に大きい電極を湿潤ムラがなく作製することができる。ETOPとカーペットセルの技術を組み合わせることにより、特に大きな電池容量が必要なアプリケーションにて、エネルギー密度が高くコンパクトな電池パックを実現することができる(図2)。

からの記事と詳細 ( 安全なLi金属電池の必須材料を開発、887Wh/Lで急速充電500回達成 - ITpro )

https://ift.tt/0isYdGw

No comments:

Post a Comment